从2025年春晚机器人登台舞蹈,到人形机器人以2小时40分完成半程马拉松,机器人产业正以肉眼可见的速度突破应用边界。随着宇树科技、特斯拉等头部企业推进量产计划,2025年被认为是智能机器人产业的“量产元年”。这一浪潮下,机器人制造领域对零部件性能的要求日益严苛。工业机器人零件的定制化与轻量化需求,以及人形机器人仿生结构的复杂设计挑战等,都对传统制造工艺提出了更高要求。

3D打印技术的成熟,为机器人零部件制造开辟了全新路径。从工业机器人末端夹具的优化设计,到建筑测绘机器人的结构零件,再到人形机器人全身结构件,采用尼龙12等材料的3D打印方案,已成为机器人原型试制与终端生产的可靠方案。

作为工业级 3D 打印技术的核心代表,SLS(选择性激光烧结)技术凭借其材料兼容性、无支撑一体成型优势和高生产效率等特性,正成为推动机器人制造升级的重要技术。而盈普三维凭借二十余年的技术沉淀,已在该领域构建起完整的解决方案体系。

三大典型案例

见证SLS技术应用实力

人形机器人:轻量化构件制造

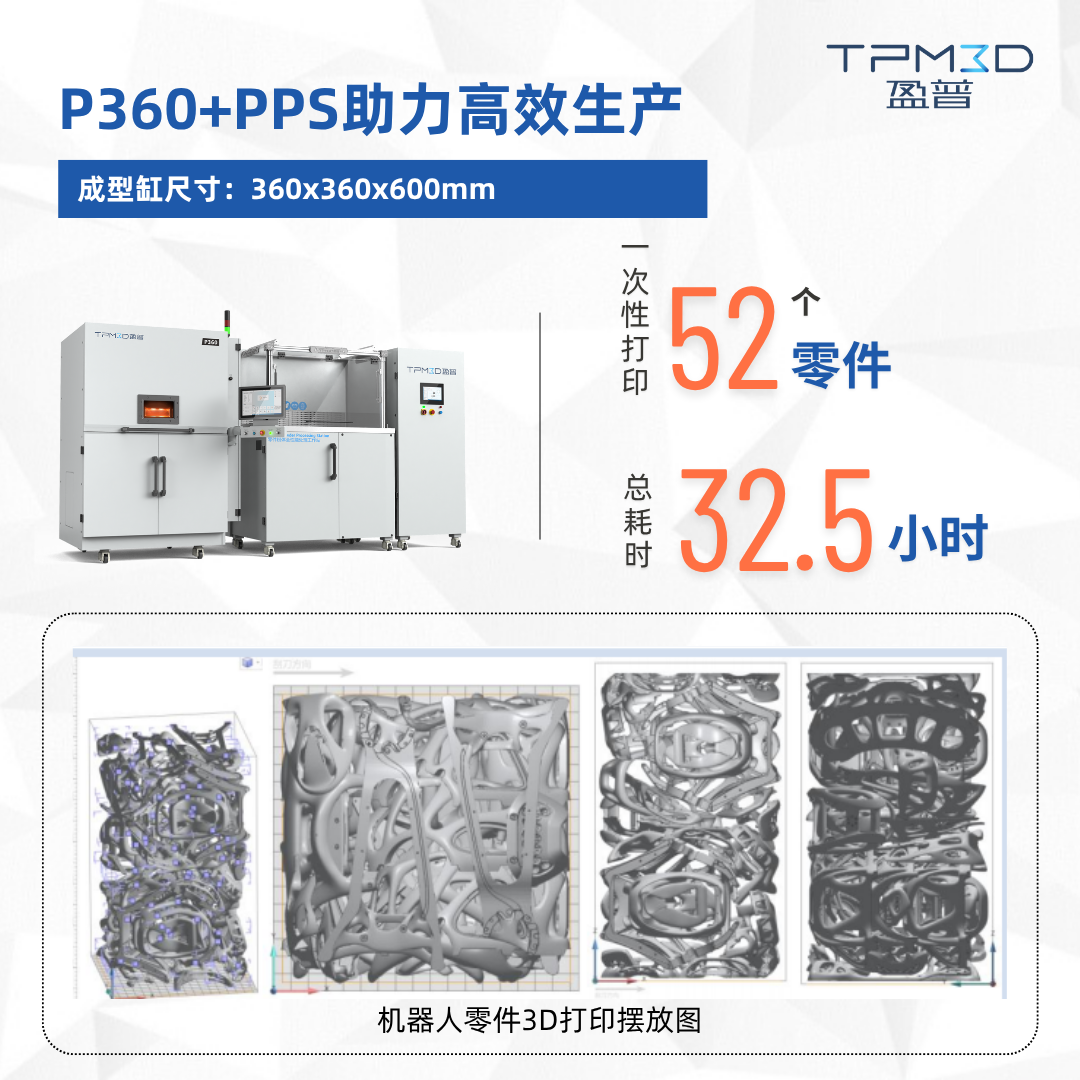

在某人形机器人研发项目中,盈普三维采用P360设备与Precimid1172Pro GF30 BLK玻璃纤维增强尼龙材料,对机器人身体及四肢结构件进行了打印。结构件采用镂空轻量化设计,具有高强度、低密度的特点。

盈普P360设备成型缸尺寸为360x360x600mm,可一次性打印52件零件(3件套),总生产时间仅需32.5小时。项目利用盈普20%新粉+80%循环旧粉的方式,有效提高材料利用率,总耗粉量46.78kg,但实际消耗全新粉仅9.36kg,大幅降低单件制造成本。

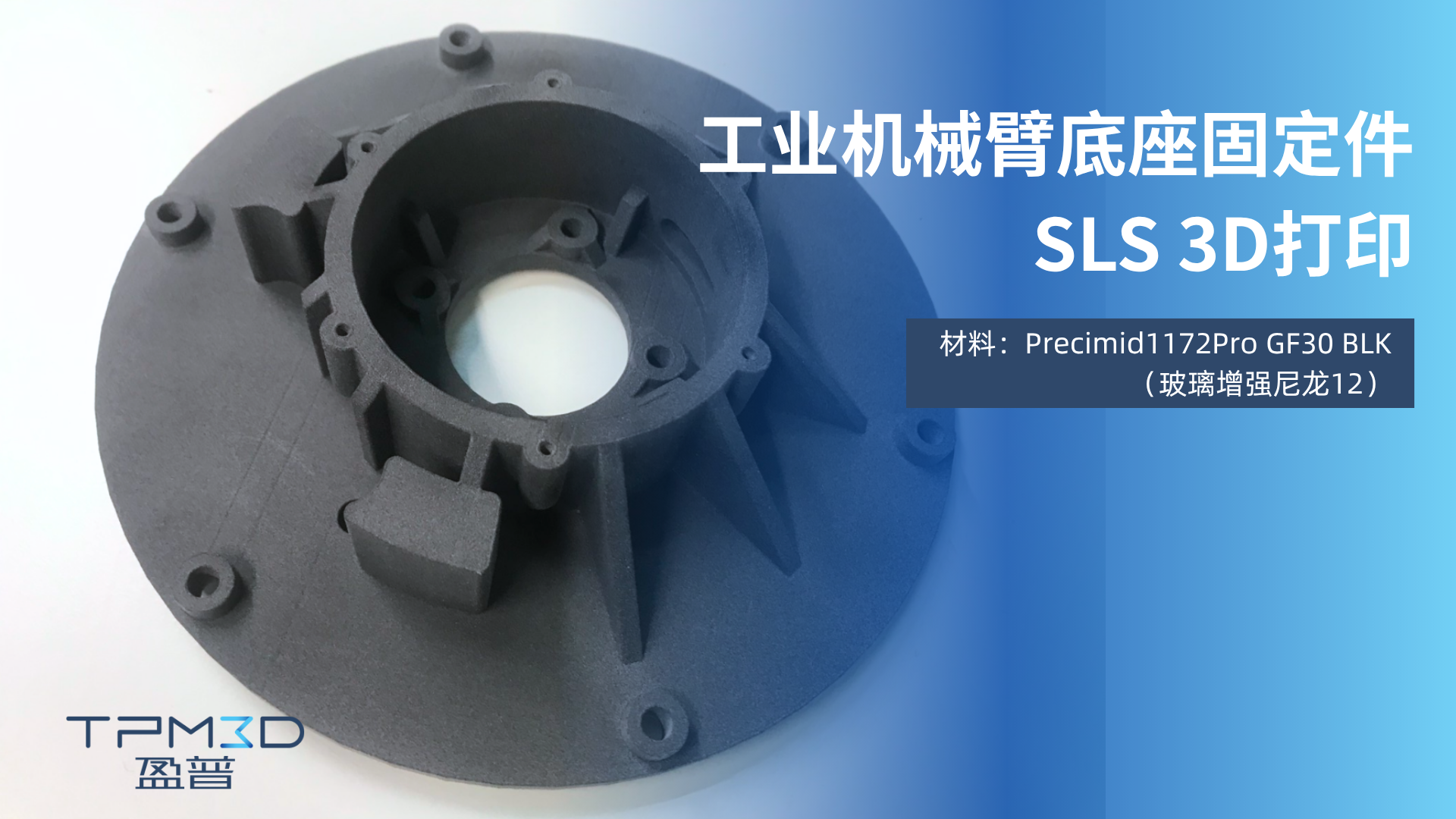

工业机器人:核心部件快速验证

某工业机器人厂商在研发试制过程中,面临设计迭代周期长、验证成本高的难题。盈普 SLS 技术通过直接打印机械臂底座固定件,快速完成原型结构验证和设计优化,大幅缩短研发周期,为最终量产铺平道路。

无人警车:大型构件一体成型

迪拜自动驾驶车辆厂商MicroPolis Robotics使用盈普S600DL大尺寸双激光工业级3D打印设备和高复用性增强型尼龙Precimid1176Pro GF30 BLK粉末材料完成车头大型结构件制造。与传统金属加工工艺相比,盈普SLS 3D打印技术实现一体成型,生产周期从4个工作日压缩至2个工作日,部件重量从27kg锐减至4kg,减重幅度达82%,有效提升车辆续航能力和操控性能。

三大核心优势

突破机器人制造传统工艺桎梏

传统制造工艺在面对机器人复杂零部件生产时,存在模具成本高、设计迭代周期长、材料浪费等痛点。与之相比,SLS 3D 打印技术通过激光逐层烧结粉末材料,在材料性能、一体成型和生产效率方面展现出显著优势:

传统制造工艺在面对机器人复杂零部件生产时,存在模具成本高、设计迭代周期长、材料浪费等痛点。与之相比,SLS 3D 打印技术通过激光逐层烧结粉末材料,在材料性能、一体成型和生产效率方面展现出显著优势:

01 高强度+轻量化

SLS打印件在Z轴方向上拥有卓越的强度,且具有各向同性。这意味着打印出的部件,无论是承受工业夹具的反复抓取应力,还是支撑人形机器人腿部奔跑的冲击,都能表现出媲美传统制造的高可靠性。同时,它成为替代沉重金属件、实现大幅减重(可达80%以上) 的理想选择,让机器人动作更敏捷、能耗更低。

02 复杂结构的无支撑一体成型

在处理机器人多传感器集成外壳、拓扑优化机械臂结构等复杂设计时,SLS 技术的无支撑成型特性展现出独特价值。粉末床在打印过程中为悬空结构提供自然支撑,无需额外添加支撑结构,可完整呈现内部镂空等复杂几何形态。

03 高效灵活的小批量生产模式

针对机器人研发过程中频繁的设计迭代需求,SLS 技术可实现从数字模型到实体部件的直接转换,无需模具开发,大幅缩短研发周期,加速产品迭代。

此外,盈普 SLS 技术在材料体系和成型精度方面具备显著优势。通过开发 PA、PP、TPU、PEEK、PEKK 等工业级材料体系,可覆盖从通用结构件到耐高温、高耐磨特种部件的制造需求;其成型精度稳定控制在 ±0.2mm/100mm,确保复杂零部件的装配精度。

技术赋能

开拓机器人制造新边界

随着机器人智能化、柔性化发展趋势,SLS 3D 打印技术将在更多领域发挥关键作用:

l 工业机器人:实现末端夹具定制、机械臂轻量化结构制造,以及功能集成化外壳的快速开发;

l 人形机器人:支持多传感器融合头部、仿生灵巧手、壳体、结构件等复杂结构的研发试制与生产;

l 核心部件研发:实现减速器、电机等关键零部件提供快速原型验证和小批量定制

作为国内 SLS 技术的领军企业,盈普三维将持续深化材料研发、设备性能优化和工艺创新,通过技术突破与产业协同,推动机器人制造向更高精度、更高效率的方向发展,为全球智能制造产业升级提供坚实技术支撑。